In Reinräumen gelten höchste Hygienestandards. Den Eintrag von Kontaminationen durch u.a. Personal- und Materialflüsse gilt es unbedingt zu vermeiden. Die größte Kontaminationsquelle für die Umgebung und im schlimmsten Fall für das Produkt ist immer der Mensch. Daher werden im Reinraum je nach Risiko entsprechend stringente Bekleidungskonzepte eingesetzt. Bei der Auswahl dieser und weiterer Reinraumzusatzartikel wie Hauben, Wischbezüge oder Brillen können Reinraumbetreiber zwischen Einweg- und Mehrwegprodukten wählen. Fällt die Entscheidung zugunsten von Mehrwegprodukten, ist die ordnungsgemäße Aufbereitung der Kleidung und Artikel sicherzustellen.

Im Beitrag wird erläutert, worauf es dabei ankommt.

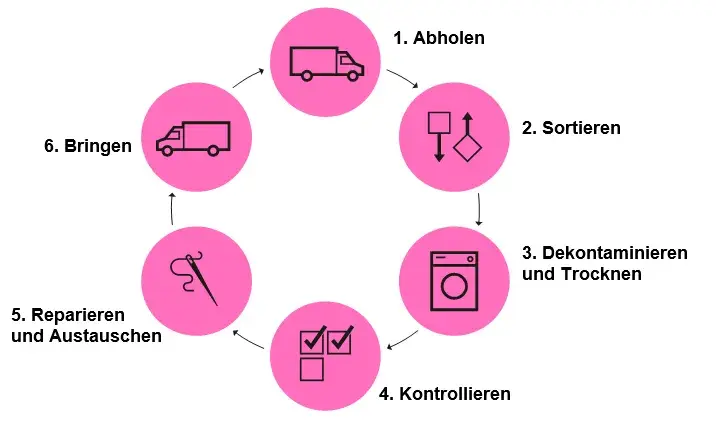

Während Einweg-Artikel nach der Nutzung entsorgt werden, werden Mehrweg-Bekleidung und -artikel nach der Nutzung für den weiteren Gebrauch neu aufbereitet. Dies geschieht in einem Kreislauf-System: Getragene Kleidung und benutzte Artikel werden vom Reinigungsdienstleister abgeholt, in einer Reinraumwäscherei fachgerecht dekontaminiert, kontrolliert, unter Reinraumbedingungen verpackt und dann wieder dem Kunden zur Verfügung gestellt. Dieser Prozess erfordert größte Sorgfalt und die Einhaltung strenger Richtlinien von der Abholung der Produkte bis zur erneuten Lieferung.

Auswahl der Wäscherei

Bei der Wahl der passenden Reinraumwäscherei muss darauf geachtet werden, dass alle regulatorischen Anforderungen erfüllt werden. Insbesondere pharmazeutische Hersteller führen vor der Beauftragung deshalb ein Audit der Wäscherei durch.

Ein sehr wichtiges Kriterium, das in einer Reinraumwäscherei sichergestellt sein muss, ist die strikte Trennung von schmutziger (unreiner) Ware und sauberer (reiner) Ware. Nur so kann eine Verwechslung und/oder Kreuzkontamination ausgeschlossen werden. Optimal sind dabei bauliche Maßnahmen: ein separater Bereich, in dem die unreine Ware angeliefert wird, und ein separater Bereich, in dem die gereinigte Ware bearbeitet wird und zur Abholung bereitsteht.

In einer Reinraumwäscherei wird die Wäsche strikt in 2 Bereichen bearbeitet:

der unreinen (links) und der reinen Seite (rechts).

Reinraumartikel müssen von Artikeln, die nicht im Reinraum eingesetzt werden, z. B. Berufsbekleidung nicht reiner Gewerke, getrennt werden, um Kreuzkontaminationen zu vermeiden. Berufsbekleidung besteht häufig u. a. aus Baumwolle, die stark Partikel abgibt und oft Verunreinigungen wie z. B. Ölflecken aufweist.

Die unabhängige Zertifizierung der eingesetzten Reinräume bestätigt die Einhaltung der strengen Vorschriften. Häufig wird die Zertifizierung im Ruhezustand durchgeführt. Relevant für die Aufbereitung ist die Reinraumklasse im Betriebszustand. Diese legt die entsprechenden Grenzen für z.B. die maximal erlaubte Partikelkonzentration fest.

Weitere Kriterien bei der Auswahl einer geeigneten Reinraumwäscherei sind eine regelmäßige Überwachung der Betriebsbedingungen wie die Einhaltung der Reinraumklasse und die Funktion der Druckkaskade sowie ein regelmäßiges mikrobiologisches Monitoring von Oberflächen, Luft und Personal. Da die ISO 14644-1 keine mikrobiologischen Vorgaben macht, bietet sich bei der Festlegung der Grenzwerte eine Anlehnung an vergleichbare Klassen gemäß dem GMP-Leitfaden an. Die kritischen Punkte sollten in einer Risikobewertung ermittelt sein und die Prüffrequenz dies widerspiegeln.

In der Reinraumwäscherei bestehen für das Wäschereipersonal klare Hygieneregelungen gemäß den unterschiedlichen Hygienezonen, um Kontamination von außen und/oder durch das Personal selbst zu vermeiden. Mitarbeiter, die mit unreiner Ware arbeiten, sollten reine Bereiche nicht betreten, ohne sich den entsprechenden Zonenkonzepten in Bezug auf Bekleidung und Hygiene anzupassen. Bekleidung, die farblich einer Hygienezone zugeordnet werden kann, und bebilderte Bekleidungsvorgaben an den Zugängen der einzelnen Zonen unterstützen den Mitarbeiter, sich adäquat anzukleiden.

In unterschiedlichen Hygienezonen gibt es farblich unterschiedliche Kleidung - dies sollte den Mitarbeitern in Aushängen deutlich kommuniziert werden.

Die Reinraumwäscherei sollte auch ein geeignetes Qualitätsmanagementsystem vorweisen können, das neben den täglichen Arbeitsprozessen rund um die Dekontamination weitere zentrale Themen umfasst, um eine gleichbleibende Qualität zu gewährleisten.

Equipment sollte über dokumentierte Qualifizierungen auf Eignung für den vorgesehenen Einsatzbereich geprüft und durch die unabhängig agierende Qualitätssicherungsabteilung für die Nutzung in der Routine freigegeben sein. Zu diesem Equipment gehören u.a. Waschmaschine, Trockner, Verpackungsmaschinen, aber auch Wasseraufbereitungsanlagen, Sterilisatoren.

Regelmäßige präventive Wartungen und Prüfungen stellen sicher, dass das Equipment während seiner Einsatzdauer korrekt funktioniert. Zudem sollten alle Prozesse, die die Qualität beeinflussen, dokumentiert validiert sein und ebenfalls in regelmäßigen Abständen kontrolliert werden.

Die erforderlichen Kenntnisse zur Aufbereitung von Reinraumartikeln, sowie zum Verhalten in solch sensiblen Umgebungen, werden den Mitarbeitern durch spezielle Trainings vermittelt. Diese sollten durch Experten durchgeführt werden und müssen entsprechend dokumentiert sein.

Treten trotz aller Sorgfalt Abweichungen auf, sollten entsprechend Prozesse zur Analyse und Bewertung der Abweichung implementiert sein.

Notfallpläne

Umweltkatastrophen und technische Defekte können Teile einer Reinraumwäscherei oder auch ganze Werke stilllegen. Der Anbieter sollte über entsprechende Notfallkonzepte und ausreichend Kapazitäten verfügen. Ein wesentlicher Vorteil bei einer ganz oder teilweisen Verlagerung sind harmonisierte Systeme und Prozesse, die gleichbleibende Qualität gewährleisten.

Reinraumartikel im Kreislaufsystem

Wurde die passende Reinraumwäscherei gefunden, müssen die individuellen Anforderungen bei der professionellen Aufbereitung der Reinraumartikel geklärt werden. Durch die Verwendung und auch die Wiederaufbereitung werden die Reinraumartikel physisch beansprucht. Dabei kann es zu Beschädigungen z.B. Risse, oder defekte Reißverschlüsse kommen, die die Funktionalität einschränken. Um zu verhindern, dass beschädigte Artikel zurück in den Kreislauf kommen, muss die Reinraumwäscherei sämtliche Artikel bei ihrer Wiederaufbereitung auf eventuelle Beschädigungen prüfen. Je nach eventuellem Defekt werden die Teile entweder fachgerecht repariert oder – wenn der Artikel nicht mehr für den Einsatz in einem Reinraum geeignet ist - ausgetauscht.

Festlegung und Prüfung der Einsatzzyklen

Abhängig vom Einsatz der Reinraumartikel und der damit verbundenen Risiken, legt der Kunde gemeinsam mit der Wäscherei die maximal zulässigen Einsatzzyklen fest. Deren Anzahl wird bei jeder Eingangskontrolle überprüft. Erreicht ein Artikel dieses Maximum, wird er automatisch ausgetauscht. Zur Festlegung der maximalen Einsatzzyklen können z.B. die Empfehlungen der VDI-Richtline 2083 Blatt 9.2 herangezogen werden. Da der Einsatz beim Kunden ebenfalls die Lebensdauer von Artikeln beeinflusst, können zudem kundenindividuelle Studien durchgeführt werden. In diesen werden die Alterungserscheinungen und die damit verbundenen Einflüsse unter realen Bedingungen analysiert und bewertet.

Dekontaminationsverfahren

Auch bei den zum Einsatz kommenden Dekontaminationsverfahren gelten strenge Regeln. Sie müssen validiert sein und einer regelmäßigen Kontrolle unterliegen. Wird Ware desinfiziert, eignen sich z.B. RKI-gelistete Desinfektionsmittel und -verfahren.

In einem Dekontaminationsprozess spielen Faktoren wie Temperatur, Einwirkzeiten, Menge der verwendeten Detergenzien eine wesentliche Rolle. Die Prozessvalidierung prüft das Zusammenspiel dieser Faktoren. Typischerweise wird aufgrund der maximalen Temperatur, die für ein Gewebe eingesetzt werden kann, eine chemothermische Desinfektion durchgeführt. Neben dem Artikel, der dekontaminiert werden soll, spielt für die Auswahl des geeigneten Verfahrens die erwartete Verschmutzung eine wichtige Rolle. Unter Umständen sind zusätzliche Reinigungsschritte/-verfahren erforderlich wie z.B. eine Vorwäsche. Es ist daher wichtig, die zu erwartende Verunreinigung durch die kundeninternen Prozesse zu kennen.

Ob der Prozess der Dekontamination erfolgreich durchgeführt wurde, sollte regelmäßig geprüft werden. Dazu wird die Reinraumkleidung auf Restpartikel untersucht.

Dies geschieht entweder mittels des Helmke-Drum-Verfahrens, wie im IEST RP CC003.4 beschrieben, oder gemäß ASTM F51 modifiziert. Im Helmke-Drum-Verfahren werden ganze Kleidungsstücke in eine sich drehende Trommel gegeben und die sich durch die Bewegung lösenden Partikel gezählt. In der ASTM-Methode werden Partikel einer definierten Fläche aktiv aus dem Gewebe gelöst (Durchsaugmethode). Die Ergebnisse der beiden Verfahren sind untereinander nicht vergleichbar. Zusätzlich sollten regelmäßig Stichproben der komplett aufbereiteten Ware Teil der mikrobiologischen Kontrollen sein.

Sterilisation

Ist eine Dekontamination um z.B. 7 Logstufen für den Einsatz in den Reinräumen des Kunden nicht ausreichend, bietet sich eine Sterilisation der Reinraumartikel an. Ebenso wie bei der Dekontamination muss der ausführende Dienstleister geeignete, valide Verfahren aufweisen. Zur Verfügung stehen z.B. Dampfsterilisation oder Bestrahlung. Beide Verfahren beeinflussen die Lebensdauer der Artikel. Im Vergleich zur Gammabestrahlung mit >25kgray erreichen Artikel, die mit Dampf sterilisiert werden, höhere Einsatzzyklen. Außerdem ist kein zusätzlicher logistischer Aufwand erforderlich, da die Dampfsterilisation innerhalb der Reinraumwäscherei erfolgen kann. Die Art der Sterilisation beeinflusst sowohl die Dauer, bis die gereinigten Artikel (Kleidung, Wischbezüge, Hauben für Geräte usw.) dem Kunden wieder zur Verfügung stehen und somit auch die Menge an Wechselartikeln, die der Kunde während der Reinigungsphase in der Wäscherei benötigt.

Neben der Abtötung der Keime wird geprüft, ob und wie sich das Material nach dem Sterilisationsprozess verändert. Insbesondere bei Artikeln wie Brillen oder Überziehstiefeln sind Verformung oder Verhärtung unerwünscht, da sie den Tragekomfort einschränken oder ein Tragen unmöglich machen.

Begleitende Dokumentation

Reinraumartikel werden mit wenigen Ausnahmen mit einer eindeutigen ID ausgestattet. Dies geschieht z.B. mit Barcodes oder mit Chips. Diese IDs werden an den verschiedenen Stationen einer Reinraumwäscherei in ein entsprechendes Enterprise-Resource-Planning(ERP)-System eingelesen und erlauben so die Historie eines Reinraumartikels lückenlos nachzuvollziehen. Jeder Aufbereitungszyklus wird dokumentiert.

Kommt das Kleidungsstück in der Wäscherei an, wird es eingescannt. Ist es gewaschen, getrocknet und wieder verpackt, wird es im Warenausgang wieder ausgescannt. Es ist zu jeder Zeit erkennbar, wo es sich befindet und alle Infos zum Bearbeitungsprozess sind erfasst.

Kundenindividuelle Anforderungen

Neben den vorgenannten Themen spielen kundenindividuelle Bedarfe bei der Auswahl des Dienstleisters eine Rolle.

Ist z.B. noch kein Bekleidungskonzept beim Kunden etabliert, berät und entwickelt der Dienstleister (ggf. unter Einbeziehung von Herstellern) ein individuelles Bekleidungskonzept. Je nach Reinraumklasse und Prozessanforderungen stehen dafür verschiedene Modelle und Varianten zur Verfügung.

Bei der Auswahl der Artikel sollte das Gewebe prozessorientiert ausgewählt werden. Aufgrund gestresster Lieferketten und der damit verbundenen Verfügbarkeit der Materialen ist eine frühzeitige Disposition des Gewebes ratsam.

Basierend auf der Anzahl der Mitarbeiter und dem vorgesehenen Wechselzyklus wird die benötigte Umlaufmenge ermittelt. Weitere Faktoren wie benötigte Größen und Puffer fließen in die Mengenkalkulation ebenso ein wie die Entscheidung, ob die Kleidung namentlich Trägern zugeordnet wird oder ob sog. Poolkleidung zum Einsatz kommt.

Die Reinraumklasse, in der die Kleidung beim Kunden verwendet wird, bestimmt die erforderliche Reinraumklasse, in der die Reinraumartikel aufbereitet werden.

Nach der Aufbereitung wird die Kleidung so gelegt, dass das Patch mit den erforderlichen Informationen wie Größe, evtl. Trägername, Kundennummer für den Mitarbeiter erkennbar ist. Abhängig vom Artikel kann es aber zusätzliche Anforderungen an das Legeschema geben, wie z.B. das Hochknöpfen der Beine eines Overalls.

Ebenfalls ist gemeinsam festzulegen, in welcher Form die Reinraumartikel kommissioniert werden: Während personenbezogene Kleidung nach Trägername sortiert wird, wird Poolkleidung typischerweise nach Größen sortiert. Wenn der Kunde mehrere Anlieferanschriften und/oder Abteilungen hat, ist dies ebenfalls bei der Sortierung zu berücksichtigen.

Abhängig von der Menge der Kleidung stehen verschiedene Transportmittel zur Verfügung. Von Boxen zu Gitterwägen bis hin zu Schränken werden verschiedene Lösungen angeboten. Um einen reibungslosen Abhol- und Lieferprozess zu gewährleisten, werden bei größeren Mengen meist feste Liefertage vereinbart.

Benötigte Dokumentationen, wie z. B. das Sterilisationsprotokoll, die der Lieferung beizufügen sind, müssen mit dem Dienstleister vereinbart werden.

Full-Service-Supplier können zudem zusätzliche Dienstleistungen anbieten, die die fachgerechte Aufbereitung von Mehrweg-Reinraumartikeln sinnvoll ergänzen. Dies können zum Beispiel das Einräumen der Reinraumartikel in die Schränke am Standort oder die professionelle Reinigung der Reinraumumgebung, bis hin zum Training der Mitarbeiter des Auftraggebers sein.

Erstpublikation in cleanroom & processes 2, Nr.1, 28 – 32 (2023)